光、氧化、生物、潮湿多重降解聚乙烯的研究,硬脂酸锰的效果看得到

聚乙烯材料在包装领域中应用广泛,但其性质十分稳定,在自然界中很难老化降解,带来了“白色污染”问题。世界各国都在发展可降解的高分子材料以期解决日益严重的塑料污染问题,如在生物降解塑料方面,根据美国俄亥俄州克利夫兰一份报告显示,全球对生物降解塑料的需求在2013年将达到90万t,届时市场总值将达到26亿美元。

聚乙烯材料的降解研究开始于20世纪70年代的英国,从最初单独使用淀粉、聚乳酸作为生物降解剂,后采用二氧化钛、硬脂酸铁等光降解聚乙烯,到现在发展的光—生物双降解塑料,氧化降解塑料,但它们都仅局限于一、两种降解方法,很多降解不彻底或时间偏长,造成非完全降解。另外降解塑料价格偏高,且受到一定地域限制,很难大规模应用。本文通过加入价格低廉的光、氧化、生物、潮湿四种降解剂对低密度聚乙烯进行完全降解,并研究了各降解剂间的协同降解效果,以达到聚乙烯材料完全降解和降解周期大幅缩短的目的。

1实验部分

1.1主要原材料

低密度聚乙烯:ML2502,中石油化工股份有限公司;硬脂酸锰:分析纯,靖江市美彩塑料科技有限公司;维生素C:分析纯,天津市大茂化学试剂厂;交联淀粉:分析纯,上海耐今实业有限公司;聚乙二醇1000:分析纯,天津市大茂化学试剂厂;乙烯-丙烯酸共聚物:3004,上海柏峰塑料有限公司;外润滑剂EXACT:市售。

1.2主要实验仪器

单螺杆挤出机:RM-200C,哈尔滨哈普电气技术有限公司;高速混合机:SHR,南京恒奥机械有限公司;塑料注塑机:PD-80T,广东佳明机器有限公司;压延膜机:哈尔滨哈普电气技术有限公司;AI-7000M型伺服控制拉力试验机、GT-7045-MD型塑料冲击试验机、GT-7024-NA1型烘箱、GT-7017NM型热氧老化试验机、GT-QUV型紫外耐候试验机、GT-7004-C型盐雾腐蚀试验箱:台湾高铁科技股份有限公司;衰减全反射红外光谱仪:TENSOR27,德国布鲁克仪器有限公司;凝胶渗透色谱分析(GPC):PL-220,英国Polymer公司;差示扫描量热仪:DSC200F3,德国耐驰仪器制造有限公司。

1.3试样的制备

本实验所用相容剂为乙烯-丙烯酸共聚物(EAA),添加量为6%,润滑剂为EXACT,添加量为0.5%。

第一步:分别确定氧化降解剂和潮湿降解剂的最佳用量:以硬脂酸锰0.5%的用量作为定量,维生素C用量0%、0.5%、1%、1.5%、2%为变量,加入至聚乙烯中,共混挤出,单螺杆挤出机温度为120~140℃;以淀粉8%的用量作为定量,聚乙二醇1000的用量0%、0.5%、1%、1.5%、2%为变量,加入至聚乙烯中,共混挤出。然后注塑成标准样条,分别

放入老化箱中进行老化,注塑机工艺温度为110~130℃,最后测试其性能变化,确定最佳用量。

第二步:将维生素C、聚乙二醇1000、淀粉的最佳用量作为定量,分别加入0%、0.2%、0.4%、0.6%、0.8%的硬脂酸锰,与聚乙烯共混挤出。然后压延成膜,分别放入老化箱中进行老化,最后测试其性能变化,并计算膜的质量损失率。

1.4性能测试

拉伸性能按照GB/T1040.3—2006和GB/T1040.2—2006进行测试;冲击强度按照GB/T1843—2008进行测试。

使用差式扫描量热仪按照GB/T19466.1—2004测定其结晶度变化;氧化降解模拟测试按照GB/T3512—2001,老化温度选择90℃,老化时间分别为0、2、4、6、8d。

紫外光老化测试按照GB/T16585—1996,试样老化时间分别为0、2、4、6、8d进行测试。

浸水测试:白天温度选择40℃,晚上为室温。

2结果与讨论

2. 1氧化降解剂维生素C的最佳用量

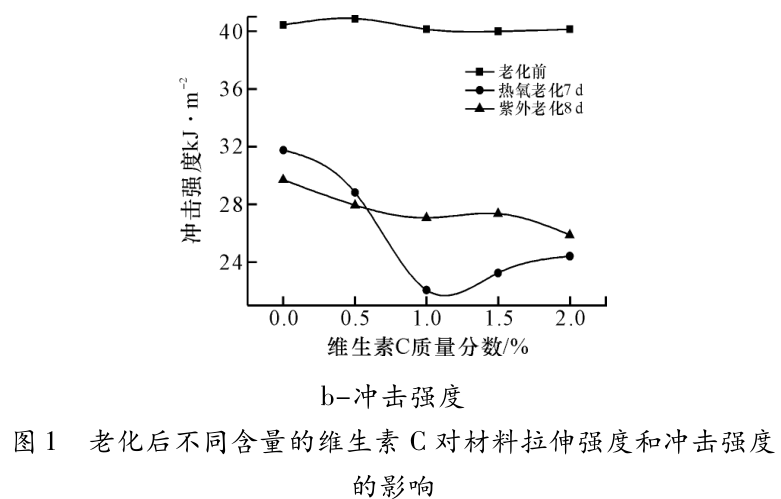

由图1可以看出,热氧老化7d后,材料的拉伸强度下降很多且随着维生素C含量的增加,下降幅度先增后减。由于维生素C易氧化,在90℃情况下,基体中的维生素C会吸收能量,断裂或分解,继而产生氧化基团,促使聚乙烯主链的断裂,造成拉伸强度的减小,随着维生素C含量的增加,维生素C会显示出一定的还原性,造成拉伸强度一定的增加,但整体上,基体在降解后,拉伸强度明显下降很多。随着维生素C的引入,氧化后聚乙烯链的缠绕与联结遭到破坏,分子间作用力下降,材料的韧性下降很多。

由图1还可以看出,紫外老化8d后,基体材料中由于含有光降解剂锰元素,材料吸收光能,发生氧化还原反应,生成自由离子,经历引发、增长、终止三个阶段,促使材料分子链的断裂,材料变脆,力学性能都相应下降,但随着维生素C的增加,拉伸强度相应增加,可能过量维生素C会降低基体与硬脂酸锰的相容性,造成光降解性下降。而不同含量维生素C的材料的断裂伸长率和冲击强度老化前后下降幅度相差不多,表明维生素C不会削弱材料的光降解作用。

当维生素C用量为1%时,拉伸强度下降幅度最大,达到34.34%,材料韧性下降最多,为32.6%,因此维生素C的最佳用量为1%。

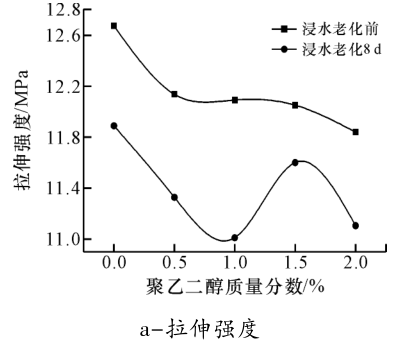

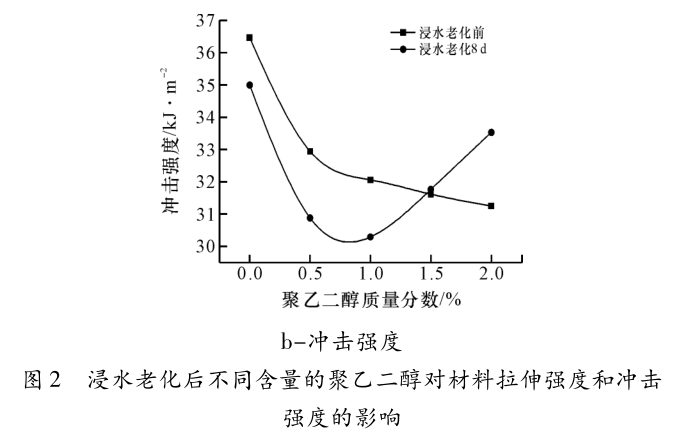

3. 2潮湿降解剂聚乙二醇1000的最佳用量

由图2可知浸水老化后,拉伸强度会降低,由于复合材料具有一定的亲水性,导致材料的分子间作用力下降,亲水性基团与主链的连接紧密性减小,造成拉伸强度下降,与此同时冲击强度也在下降,但随着聚乙二醇含量的增加,有上升的趋势,这是因为聚乙二醇和淀粉的增加会提高基体的结晶度,造成韧性相应提高,从图中可看出,聚乙二醇含量为1%时,力学性能下降幅度最大。

当聚乙二醇用量为1%时,材料拉伸强度下降幅度最大,韧性降低程度也最多,亲水性增加,因此聚乙二醇1000的最佳用量为1%。

2. 3低密度聚乙烯复合降解材料的最佳配方

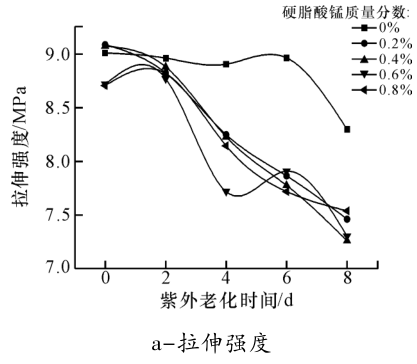

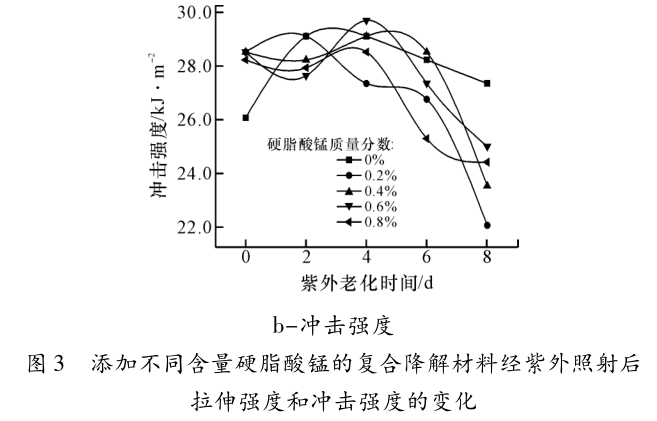

由图3得出,紫外老化后,随着紫外照射时间的延长,力学性能都在不同程度地下降。这是因为硬脂酸锰吸收光能后,会先产生自由基离子,引发聚乙烯光氧化并产生羰基和过氧化物,促进基体光降解。冲击强度前期的一个提高,是因为机体发生了光交联作用,使得韧性提高,随着老化时间的增加,光降解作用占据了优势,因此力学性能在不断下降。其中以含0.4%硬脂酸锰的下降速度最快。

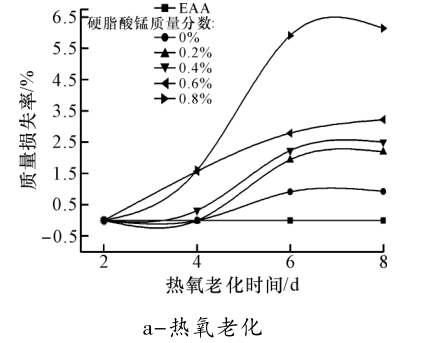

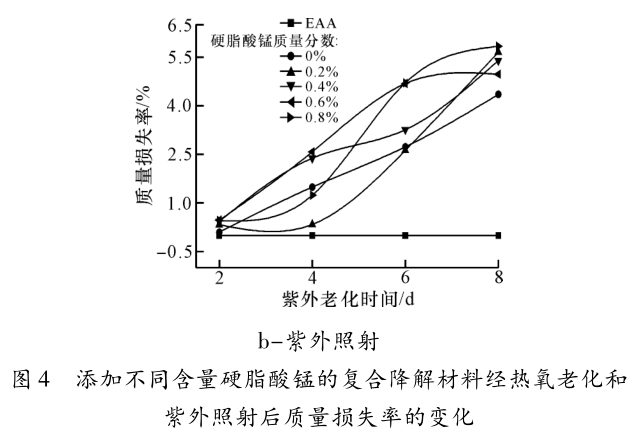

2.4薄膜的质量损失率

由图4可以看出,随着老化时间的增加,含降解剂的材料薄膜的质量损失率在不断的提高,最高可以达到6%,表明材料发生了无规断裂,进行了完全降解,而且硬脂酸锰的含量越多,质量减少得越多,这是因为锰离子的引入既可以促进材料光降解作用,也可以促进材料发生氧化降解作用。

由以上可以得出,材料的光降解剂最佳用量为0.4%,因此低密度聚乙烯复合降解材料的最佳配方为:0.4%硬脂酸锰,1%维生素C,8%淀粉,1%聚乙二醇1000。

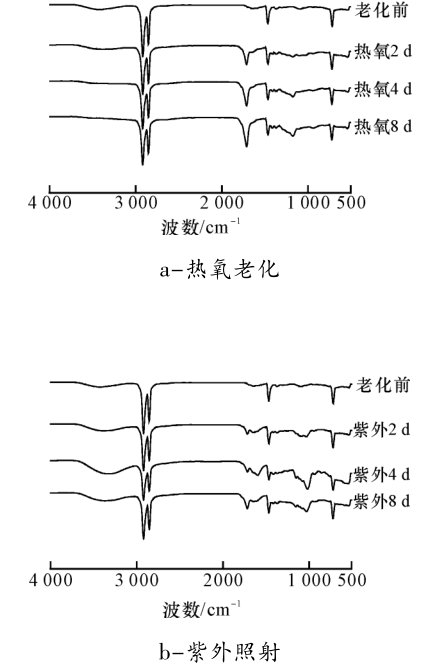

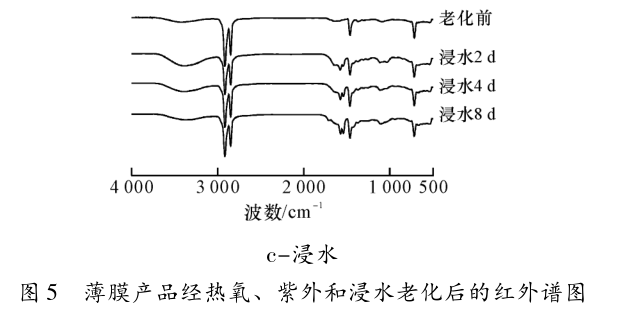

3. 5薄膜的红外谱图变化

固定硬脂酸锰用量0.4%,压延成膜后,测试得到的红外谱图显示,由图5a和b可以看出,经过紫外和热氧老化后,LDPE复合降解材料薄膜羰基基团峰随着时间的增加,变得明显而尖锐,峰面积也在不断增大。另外羧基峰的面积也有增大的趋势。由图5c可以看出,在浸水老化后,纯LDPE薄膜的红外谱图未发生变化,但含有降解剂的LDPE薄膜,出现了羟基吸收峰,且随着时间的增加,峰的强度越来越高。这说明材料内部结构中产生了大量易降解的基团,这些基团的存在,引发或促使材料主链断裂,发生完全降解。

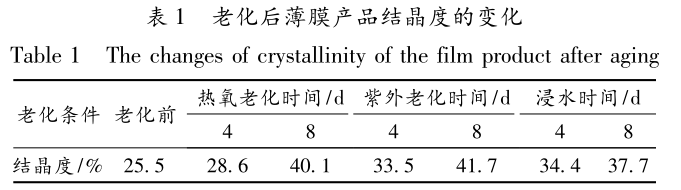

2. 6薄膜的结晶度变化

薄膜产品降解后,分子链断裂,摩尔质量减少,导致其熔融温度降低,用DSC测定低密度聚乙烯薄膜降解过程中结晶熔融热的变化,按公式计算材料的结晶度(LDPE的标准熔融热为293.1J/g)[10],若结晶熔融热减小,则结晶度变大,而测出的产品结晶度随老化时间的增加不断提高,表明高摩尔质量的薄膜产品内部可能发生了主链断裂,形成一些小分子产物,从侧面证明降解效果良好。

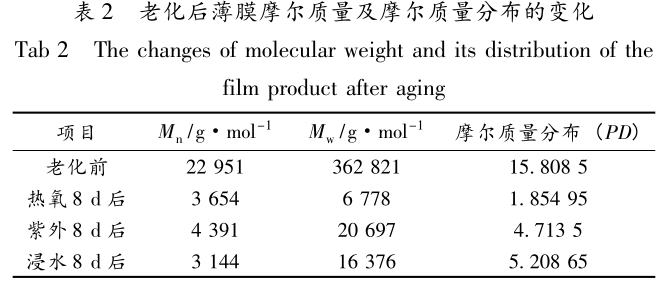

3. 7薄膜摩尔质量的变化

经GPC测定含0.4%硬脂酸锰,1%维生素C,8%淀粉,1%聚乙二醇1000的低密度聚乙烯薄膜老化后的摩尔质量,结果见表2。

由表2可知,低密度聚乙烯原料的数均摩尔质量(Mn)和重均摩尔质量(Mw)分别为22951g/mol和362821g/mol,而经过老化后,如热氧后降到了分别只有3654g/mol和6778g/mol,只有原来摩尔质量的19%左右,说明高摩尔质量的低密度聚乙烯,经过热氧老化后,主链发生了断裂,变成了小摩尔质量的物质,而低密度聚乙烯的断裂是遵从无规断裂机理的,材料最终会降解成二氧化碳和水,达到完全降解的目的。紫外和浸水老化后,Mn和Mw分别降到了4391、3144g/mol和20697、16376g/mol,它们都被降解成了低摩尔质量物质,说明制得的降解材料是可以完全降解的,而且会进一步被自然界中微生物分解成二氧化碳和水,达到回归自然的目的。从摩尔质量分布来看,低密度聚乙烯降解材料由15.8085降到了不到2,说明分子链逐渐断裂成了分布均匀的小分子链,摩尔质量分布变窄,说明降解效果很好。

3结论

1)维生素C能促进材料的氧化降解,硬脂酸锰能促进材料的光降解,聚乙二醇1000能促进材料的潮湿降解,淀粉能促进材料的生物降解,且维生素C和硬脂酸锰协同降解效果较好,聚乙二醇和淀粉协同降解效果较好。

2)随着材料热氧和紫外老化时间的增加,含降解剂的材料的羰基峰产生且面积不断增加,羧基红外吸收强度也在增大,力学性能下降,质量减少,结晶度提高,摩尔质量明显下降,说明材料完全降解效果良好。

3)随着浸水时间的增加,含降解剂的材料出现了羟基峰,表明亲水性提高,有利于材料在潮湿环境中发生降解。

4)当加入0.4%的硬脂酸锰,1%的维生素C,8%的淀粉,1%的聚乙二醇1000时,材料复合降解效果最好。

5)实验加工工艺简单,所用降解剂的价格都很低,且易获得,有利于市场推广应用。

因此,采用4种方法多重降解低密度聚乙烯完全可行,且降解时间缩短,完全降解性提高,成本较低,降解效果很好。

美彩首页

美彩首页